- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Pourquoi la pression du système est-elle normale mais la poussée du cylindre est-elle insuffisante?

Introduction

Pendant le fonctionnement dusystème hydraulique, les opérateurs rencontrent souvent un problème déroutant: le manomètre montre que la pression du système est normale, mais lacylindre hydrauliquene peut pas sortir suffisamment de poussée. Ce défaut affecte non seulement l'efficacité de la production, mais peut également masquer les dangers cachés de l'équipement plus élevés. Cet article analysera la cause de ce phénomène d'un point de vue professionnel et fournira une solution systématique.

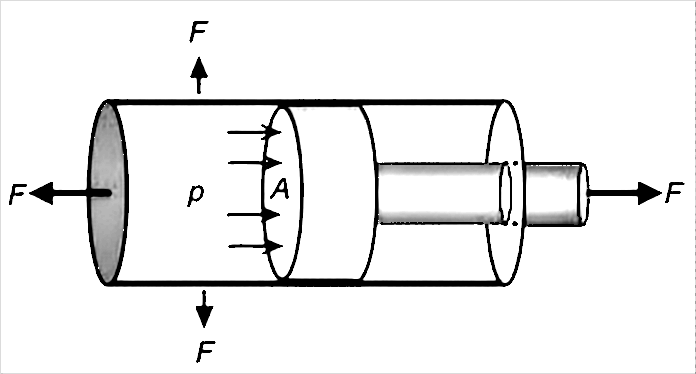

1. Analyse du mécanisme de défautLa pression normale du système hydraulique indique seulement que la pression de sortie de la source d'alimentation a atteint la valeur nominale, mais la poussée de sortie du vérin dépend des deux facteurs clés suivants :

Poussée = pression × zone de travail efficace

Par conséquent, la pression normale du système ne peut garantir que le vérin générera une poussée de sortie suffisante.

2. Analyse des principales causes

(1) fuite interne du système hydraulique

L Fuite interne du cylindre:

L'usure ou les dommages du sceau de piston feront la fuite de la chambre à haute pression dans la chambre à basse pression, réduisant la pression de travail efficace. Des rayures ou une usure sur la paroi intérieure du cylindre dépassant la plage admissible entraîneront également des fuites internes. De plus, une clairance excessive entre le piston et le cylindre entraînera également des problèmes de fuite. En plus des rayures de cylindre, une légère flexion de la tige de piston peut également provoquer une usure excentrique du piston, accélérer les dommages au joint et les fuites internes.

L Fuite interne du groupe de valve:

L'usure du noyau de soupape d'inversion fait dépasser la valeur interne de la valeur autorisée. Le verrouillage hydraulique ou l'étanchéité de la soupape d'équilibre n'est pas serré, ce qui entraînera l'échec de la fonction de maintien de la pression. La valeur de réglage de la soupape de décharge de surcharge est trop faible ou la défaillance du joint peut également entraîner une perte de pression.

(2) résistance mécanique anormale

L'écart de la coaxialité de l'installation du cylindre dépasse la plage admissible, ce qui augmentera la résistance au mouvement. La surdication du rail ou du curseur de guidage et une mauvaise lubrification augmenteront le coefficient de frottement. L'interférence mécanique ou le collage de l'actionneur consomment également une poussée efficace.

(3) Erreur de mesure de la pression

Une mauvaise sélection du point de détection de pression ne peut pas vraiment refléter la pression de travail. Le réglage incorrect de la soupape de régulation de pression à distance ou de la vanne de réduction de la pression entraînera une pression de travail réelle inférieure à la valeur affichée. Un manomètre insuffisant ou endommagé entraînera également une erreur de lecture.

(4) défaillance du système d'étanchéité

Une mauvaise sélection de sceaux et de décalage avec des conditions de travail ou de travail de travail raccourcira la durée de vie. L'installation incorrecte des joints ou des dommages initiaux entraînera une défaillance précoce. La contamination par l'huile dépassant le NAS de niveau 9 accélérera l'usure du joint.

(5) pression de retour en huile de retour excessive

Un filtre à huile de retour obstrué augmentera la résistance à l'huile de retour. Le diamètre de la conduite d'huile de retour insuffisante ou trop de coudes produiront un effet de limitation. Une capacité d'écoulement insuffisante de la vanne d'inversion entraînera également une augmentation de la pression du dos.

3. Processus de dépannage systématique (1) Vérification de la pression

Installez un manomètre calibré directement à l'entrée d'huile du cylindre pour mesurer la pression de travail réelle. Comparez la différence entre la pression du système et la pression de travail. Dans des circonstances normales, la différence ne doit pas dépasser 0,5 MPa.

(2) Détection des fuites

Effectuez un test de maintien de la pression : déplacez le vérin jusqu'à la fin de la course, maintenez la pression nominale pendant 5 minutes et enregistrez la chute de pression. La chute de pression normale du système ne doit pas dépasser 10 % de la valeur nominale.

(3) inspection mécanique

Utilisez un instrument d'alignement laser pour vérifier la coaxialité de l'installation du cylindre. L'écart doit être contrôlé à moins de 0,05 mm / m. Tester manuellement la résistance du mouvement de l'actionneur. Une résistance anormale indique souvent un problème mécanique.

(4) Détection du joint

Désasmettez et vérifiez l'intégrité du joint et mesurez si la taille de la rainure du joint répond à la norme. Utilisez un détecteur de taille de particules pour analyser la contamination de l'huile pour vous assurer qu'elle respecte la norme NAS de niveau 9 ou supérieure.

(5) Détection de l'huile de retour

Installez un manomètre sur la ligne d'huile de retour pour mesurer la valeur de pression du dos, qui devrait normalement être inférieur à 0,3 MPa. Vérifiez l'indication différentielle de la pression du filtre et remplacez l'élément de filtre bloqué dans le temps.

Résumé

La faille de "la pression du système normal mais une poussée de cylindre insuffisante" est essentiellement un problème dans la transmission effective de pression ou une conversion efficace de la poussée. Le processus de dépannage est comme un détective résolvant un cas, et il est nécessaire de suivre une chaîne logique scientifique:

(1) Le premier principe: les données de confiance, pas l'intuition. En mesurant directement la pression à l'orifice du cylindre, la pression de travail réelle est obtenue. Il s'agit du seul standard en or pour distinguer la "pression insuffisante" de "défaillance de la conversion de poussée".

(2) Idée de base: du simple à complexe, de l'extérieur à l'intérieur. Prioriser les problèmes de résistance et d'installation mécaniques externes, puis effectuer une détection de fuites internes du système hydraulique complexe, qui peut atteindre deux fois le résultat avec la moitié de l'effort.

(3) Méthode clé: Vérification de la pression et test de maintien de la pression. Ces deux étapes sont les moyens les plus directs et les plus efficaces de diagnostiquer les défauts hydrauliques, en pincement avec précision si le défaut se trouve dans le bloc de soupape, le cylindre ou l'actionneur.

En résumé, pour ce type de défaut, suivez le processus de dépannage en trois étapes: "Vérifiez la pression réelle → Vérifier la résistance mécanique → Tester pour les fuites du système." Ce diagnostic systématique garantit non seulement une reprise rapide de la production, mais élimine également fondamentalement les risques d'équipement, garantissant un fonctionnement stable et efficace du système hydraulique.